车企降本,难的不止Tier 1

“可能不会再大幅降价了”。

这是继特斯拉发布2023年第四季度和全年财报后,业内分析师对特斯拉后续整车价格的预测。

有分析师警告称,特斯拉可能无法再大幅降价了。Morningstar Research分析师Seth Goldstein在接受采访时说道:“特斯拉发出的信号是,该公司在2024年不会再出现销量同比增长50%甚至30%至40%了。到了一定程度,你就不能再降价了。”

该分析师此言论大多基于特斯拉刚刚发出的财报数据。据悉,2023年,特斯拉全年毛利润为176.6亿美元,同比下滑15%;毛利率为18.2%,低于2022年的25.6%;营业利润同比下滑35%,至88.91亿美元。

特斯拉上述不及预期的财报数据,与该公司为拉动销量增长而采取的降价措施有关。

对于后续特斯拉是否继续坚持“价格战”,业内人士各执一词,结论我们尚不得知。但可以明晰的是,特斯拉能否低价促销的背后是其成本控制能力的强弱。

但如今看来,由特斯拉降本需求带来的“蝴蝶效应”,不仅仅从主机厂扩展到一级供应商,甚至有蔓延至二级供应商的趋势,正在悄无声息为整个行业带来改变。

向下?向上?都绕不开“成本关”

作为价格战的“始作俑者”,特斯拉的降本需求已经成为绝大多数车企的缩影。

根据2023年中旬颁布的《财政部 税务总局 工业和信息化部关于延续和优化新能源汽车车辆购置税减免政策的公告》,从2024年起,不含税价不超过30万元的新能源乘用车,可以继续享受免税政策;而不含税价超过30万元的新能源乘用车,就只能享受3万元的减免优惠,超出免税额度的部分,也需要按照相应政策缴纳购置税。

由此,2023年下半年,在主机厂端,不少起售价在30万以上的车型就已经开始通过各种手段变相降价,把部分车型的起售价降至30万以内。

比如,特斯拉Model 3 (配置|询价)和Model Y (配置|询价)都开启了大幅优惠,最高降幅1.55万元,在价格调整后,仅剩Model Y高性能版一款车型售价在30万以上。

国内新能源车企也快步跟上。2023年9月份上市的小鹏G92024款车型,起售价降至26.39万元,相比老款同配置车型降价幅度高达6.6万元;岚图FREE,目前的指导价仅需26.69万元。

进入2024年,“价格战”并无停息的迹象,甚至不少业内人士认为:今年车企价格战将进入“生死战”。

此言不虚。就连“风光无限”的理想汽车,也在1月中旬宣布其全系车型下调3万元,其中理想L7起售价降到28.69万,上市以来首次降至30万。

但值得注意的是,车企无法将30万级市场当作永久的“保护伞”。

首先需要明确的是,低价绝非易事。在整车价格更低的背后,有车企高销量和高亏损的矛盾,也有车企为缓解两者矛盾而竭尽全力降低成本的难言之隐。

其次,20-30万价位区间敌手众多,竞争激烈。

根据相关统计,仅2023年第四季度,主销车款指导价区间在20-30万元的上市新车就多达近10款,其中包括极越01、智己LS6、智界S7、极氪007、星纪元ES等。展望产品价格段分布时,理想汽车CEO李想亦直言,后续推出的理想L6、理想L5 将坚守20-30万元价格区间。

乘联会数据显示,20-30万元价格段乘用车市场销量自2018年开始持续走高,从每年193万辆,攀升至2022年的354万辆。

此外,20-30万元市场传统燃油车产品份额占比已从2017年的99%下降至今年的48%,首次跌破50%。但这也同时意味着,新能源电动汽车在20-30万元价格区间可蚕食的市场空间正在逐渐变少。

为此,从2023年第四季度车企(极氪、理想、小鹏、蔚来和问界)陆续发布的新车价格定位来看,部分车企开始“选择性避开”20-30万元市场激烈的竞争,开始谋划布局高端市场。

李斌曾抛出他的判断:“接下来的2024年到2025年,市场对于高端电动车的需求将会爆发。”同时强调:“不要去20万元级别与别人‘卷’,蔚来始终要保持自己的高端定位。”

然而,需要提及的是,将整车价格定位更高,虽可以帮助车企提升单车毛利率,有效缓解车企亏损困扰,但这并不意味着车企降本的压力将不复存在。

毕竟,目前来看,国内大多数新能源车企尚未具备盈利能力,且随着下半场智能化的到来,车企的研发投入只会只增不减。

换言之,无论车企将其整车产品定位低端、中端,还是高端,其仍不可避免要想方设法拆解降本这道围墙。

Tier 1首当其冲,车企“双刀”同开

眼下,车企降本的需求与日俱增。目前来看,车企降本方式主要有两种:“拿自己开刀”和“拿供应商开刀”。

在车企方面,其大多选择通过技术创新进行降本。比如,特斯拉改进汽车设计,使制造工艺尽可能简单。该公司通过电池技术迭代(升级到4680及CTC底盘),单车已节省约1-2万元;虽然车身一体化压铸改造初期投入较大,但大幅减少了零部件数量,简化了生产工艺,规模化生产情况下,成本显著下降。

在供应商方面,大和发表分析报告指出,特斯拉要求上游零部件供应商降价最多10%,其认为特斯拉的减价和控本行动会对中国汽车行业整体气氛造成负面影响。

事实确是如此。盖世汽车了解到,车企每年都会要求供应商进行“年降”,幅度一般在3%-5%左右,这几乎已经成为行业惯例。

根据2023年3月,盖世汽车“供应链降本”行业调研数据,在近3000位行业用户中,74%的用户表示,相较往年,2023年车企提出的降本要求明显提升。从降本幅度来看,超半数的企业被要求年降的幅度在5-10%。还有企业提出,因为疫情三年没有降价,2023年被要求一次性降20%以上。

2024年,供应链降本压力也变得更加沉重。以特斯拉为例,其大部分供应商,包括电池厂商松下、LG新能源和宁德时代,以及意大利铸造机制造商IDRA集团,都以保密协议为由避免公开讨论特斯拉。

此前,博世中国区总裁陈玉东在接受媒体采访时明确表示,在中国市场上,份额远比盈利更加重要。

某种程度上,这也代表了绝大部分企业的心声。

据业内人士透露,为了保证市场地位,2024年伊始,电池龙头宁德时代目前正在梳理产线资源,提出降低动力电池的价格。

据悉,宁德时代正在向车企推广173Ah的VDA规格磷酸铁锂电芯,标配2.2C倍率快充,走大单品路线。“24年中旬有几家车企都会切换到这款产品,电芯价格相当低,加量不加价,目标就是10万-20万元的纯电市场。”有行业知情人士透露。

与此同时,近日比亚迪旗下弗迪电池也在内部通知,敦促团队继续降本:“2023年,采购团队通过层层筛选,去劣存优,充分招标竞价等手段,实现了利益最大化。当前,采购降本空间依旧巨大。2024年,我们将继续加强非生产性物料的管理和控制,凝心聚力,降本增效。”

车企“跨级沟通”,Tier 2也被“波及”

实际上,作为新能源汽车成本项占比较高的关键零部件之一,动力电池厂商降本已不必过多赘述,其降本责任必然重大。

值得注意的是,在车企追求极致低成本的过程中,其将本压力已经传导至整个供应链的各个环节和“神经末梢”。

在任何产业中,产业链条的传导效应都是不可避免的。有业内人士表示:“一辆车的物料总成本有大约60%来自外购零部件,供应商是主机厂控制成本的一大突破点”。

要知道,一家主机厂的上游是几百家一级供应商(Tier 1), Tier 1 的上游还会有二级供应商(Tier 2)、三级供应商(Tier 3)以及原材料供应商等等。

比如,车子里的座椅是Tier 1供应的,而座椅底下让它能前后移动的滑轨来自Tier 2 ,滑轨里面的钢珠又来自Tier 3,制造钢珠所需要的钢材来自原材料供应商。

现下,当车企将降本的压力依次向下传导,汽车产业供应链条正在逐级承压。当一级供应商不得不着力降低成本,二级供应商便也开始跟着着急。

这主要是因为,伴随新能源汽车电动化、智能化的高速渗透,在软件定义硬件的大背景下,传统“甲乙双方、交钥匙工程”的模式已经无法适应“小步快跑、持续迭代”的开发要求,这一模式遭到挑战。

有不少车企呼吁加大供应链穿透,去黑盒化,对供应商进行“白盒化”管理,提升安全管控,加强供应链韧性。

由此,汽车供应链正在进行深度变革。此前,车企和Tier 1联系最为紧密,与Tier2链接较少,对Tier3及以后的供应商则基本不会有太多交涉。

如今,主机厂和各级供应商的关系发生了根本变化。

地平线总裁陈黎明曾表示:“对于关键的零部件和功能,车企直接与Tier1到TierN进行深度探讨,特别是针对系统成本控制、新技术导入等。”他认为,促使汽车供应链发生根本变革的驱动力是降本需求,整车厂如果不跟主要零部件和功能的供应商进行直接接触,很难实现系统成本的控制。

同样的,盖世汽车采访到巴斯夫特性材料业务部高级副总裁鲍磊伟(Andy Postlethwaite),他也坦言:“我们作为一级供应商的供应商,肯定在提供材料的过程中不断面对有关成本方面的压力。”

他也承认:“中国电动汽车产业,对于速度和敏捷性快速反应的要求更高。这个要求在不远的将来,也会成为所有行业的共同要求。”

那么,二级供应商要如何帮助一级供应商和主机厂协同拓展降本空间呢?

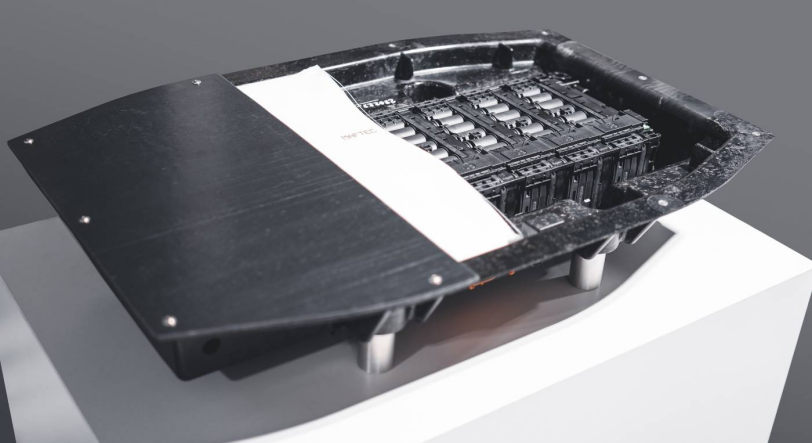

在动力电池领域,传统电池外壳通常由较重的金属型材和模压部件制成,对整体重量和车辆性能会产生一定的不良影响。

为此,爱达克(EDAG)、材料供应商三菱化学集团与电池系统制造商Kreisel Electric联手设计了一种新概念。其结果是一种极轻的电池概念,能够满足对电动汽车电池外壳的各种要求。

爱达克集团创新领域安全出行负责人Stefan Caba博士表示:“这种概念轻巧且强大,特别适合中等产量客户,如电动跑车等高性能车辆和大众运输工具。因为重量减轻,以及在单一工艺中制造电池盒的可能性,创造了巨大的市场竞争优势。”

在车身结构和材料方面。2023年出现的新降本趋势是从车身材料入手,逐渐用钢替代铝(因为钢比铝要便宜)。

盖世汽车了解到,业内某汽车二级供应商开发了新型的车身轻量化技术,通过采用高强度轻质材料和结构优化设计,将车辆的整体重量降低了10%。这项技术使得汽车制造商能够减少材料成本和燃料消耗,同时提高车辆的燃油经济性和行驶性能。

无独有偶,为进一步协助上游企业成本下探,巴斯夫选择在整车领域使用TPU材料逐步替代金属材料。

据鲍磊伟表述,车身减重已成为新能源电动汽车厂商十分重视的问题。“TPU材料可以省下10%到30%、40%的总量。一方面可以增加里程;另一方面也可以释放更多的能力去设计车身其他方面的结构及功能。”鲍磊伟说道。

且值得注意的是,在成本方面,一般情况下,TPU材料比钢结构材料更便宜。

鲍磊伟告诉盖世汽车,就整车本身一次铸模成型(车身构件一次性冲压成型)的生产工艺而言,金属铸模生产100台的成本肯定特别多,一次性生产5000台,一次性铸模成形的产品而言,成本会摊薄不少。

“金属的一些材料,铆钉要打进去,造成部件总量增加,成本也必然增加。如果可以采用TPU、聚氨酯、聚酰胺这样的材料做成的部件,可以非常方便的一次性铸模成型,省掉很多零件,从这方面也可以节省很多成本。”鲍磊伟表示。

在智能化领域。黑芝麻定位为二级供应商,该公司通过芯片的设计,给车企、一级供应商带来更多的最优的性价比。例如,华山A1000在算力、功能的融合,还有成本的优化方面已经打造出来一个非常具有性价比的有竞争力的产品方案。

不过,仍需提及的是,主机厂还需要衡量整车产品的生产成本和性能之间的关系。

当主机厂对整车产品某些特性要求不那么高的时候,其可以选择降低部分成本。但当其选择开发具备高端性能的整车产品,无法对特性做任何让步,必然要牺牲其一定的降本空间。

版权声明

本文收集整理自网络,如有侵权,请联系删除。